LA EVAPORACIÓN AL VACÍO EN EL SECTOR PINTURAS

08-05-2019

Se cumplen 12 años, desde que C&G Ibérica instaló un evaporador modelo V-NT 10.000 en la empresa Industrias Titan, con el objetivo de mejorar la sostenibilidad del proceso de fabricación de pinturas y conseguir una planta vertido cero.

La problemática ambiental de la empresa Industrias Titan puede tomarse como modelo de cualquier fabricante de pinturas al agua.

ANTECEDENTES

Del proceso de fabricación de pinturas, se obtienen residuos acuosos con grandes cantidades de producto, y un DQO muy por encima del permitido por la legislación vigente.

Inicialmente estas aguas, pasaban por un proceso físico químico, produciendo aguas floculadas que se llevaban a gestionar externamente. Las aguas, floculadas, continúan siendo contaminantes, ya que están compuestas por materia orgánica que continua siendo soluble.

A esta situación se le suma, que para el proceso productivo de pinturas, se necesita un agua descalcificada. La dureza del agua de la zona (Llobregat) obligó a la instalación de un descalcificador. Como contrapartida, cada regeneración del descalcificador produce aguas con concentraciones de cloruro sódico de unos 50-70 g/l, con una conductividad de 60.000.

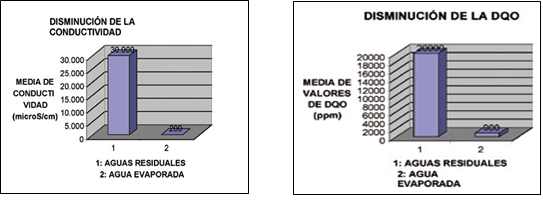

En conjunto se obtenían aguas con 30.000 µS/cm y con sales solubles de difícil tratamiento, como el cloruro de sodio. Frente a esta situación, la evaporación al vacío resulto ser la opción más sostenible, tanto a nivel ambiental como a nivel de costos de tratamiento.

SOLUCION

El proceso de tratamiento de las aguas residuales producidas en la fabricación de pinturas, quedó reestructurado de la siguiente forma:

Las aguas floculadas (depuradora físico-química), las aguas de reacción y las aguas de regeneración (descalcificador), se unifican en un depósito homogeneizador. Una vez se logra un agua homogénea, se pasa a un contenedor de 1.000 litros, desde donde el evaporador succionará las aguas para comenzar la evaporación. El evaporador, modelo VNT 10.000 tiene una capacidad de tratamiento de 10.000 litros/día.

Una vez evaporada el agua residual, se obtiene un concentrado a una densidad de 1,24 kg/l y un agua limpia que se reutiliza en el proceso, enviándola hasta los tanques de alimentación de agua de las torres de refrigeración.

CONCLUSION

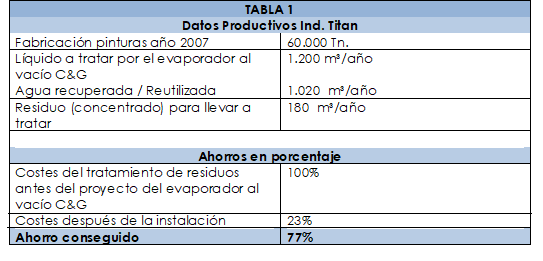

Con la reestructuración del proceso de tratamiento de las aguas y la instalación del evaporador al vacío, el equipo se amortizó en 1,5 y1, 7 años, (Tabla 1).

Para ser reutilizada, el agua tenía que salir con una excelente calidad: sin turbidez, sin sólidos en suspensión, muy baja en sales y con una DQO más que aceptable.

Para ser reutilizada, el agua tenía que salir con una excelente calidad: sin turbidez, sin sólidos en suspensión, muy baja en sales y con una DQO más que aceptable.

En las figuras 1 Y 2, se puede observar como el DQO y la conductividad disminuye significativamente una vez que el agua residual es evaporada.

Figura 1: Disminución de la conductividad. Figura 2: Disminución del DQO.

El aplicar la evaporación al vacío al proceso de tratamiento de aguas residuales, genera incontables beneficios, que pueden obtenerse en el sector de las pinturas y en diversos sectores industriales.